风机变桨轴承损伤监测案例报告

一、单位信息

国内某风机厂家试验基地

二、案例摘要

变桨轴承是风力发电机组实现功率调节和安全停机的核心运动部件,其工作环境恶劣(承受复杂非对称载荷、冲击、腐蚀),损伤(如滚道压痕/剥落、齿圈断齿/磨损、密封失效导致的润滑污染)会严重影响机组性能并引发安全风险。而且由于变桨轴承特殊的运转方式(重载、慢速、一定角度内往复运动),因而无法使用传统的振动方法来监测,本文介绍了声发射(AE)技术在变桨轴承裂纹及螺栓断裂监测中的应用。针对其空间受限、信号易受液压/伺服系统及气动噪声干扰的特点,该技术通过捕捉轴承内部材料在微观缺陷形成(裂纹萌生)和扩展(剥落冲击) 时释放的高频瞬态应力波,结合环绕线性定位算法,实现对早期微弱损伤事件的高灵敏度、非侵入式监测。应用验证表明,声发射技术是唯一可以有效解决螺栓孔开裂裂和螺栓断裂的在线监测手段,为避免变桨轴承断裂、保障风机运行安全与效率提供了关键技术手段。

三、仪器通道数

每个变桨轴承安装3-4个传感器。

四、监测过程

图1.传感器布置

我公司在国内某龙头风机生产厂家的试验基地,对一个已知螺栓孔裂纹的变桨轴承进行了加载测试,以验证声发射技术对于该裂纹监测的有效性。

试验时在裂纹两侧相距300多mm分别布置了3对传感器,观察是否可以发现裂纹扩展信号并且定位,同时,3对传感器布置在不同结构上,可以检验裂纹信号在不同结构中的衰减情况。

五、数据处理与分析

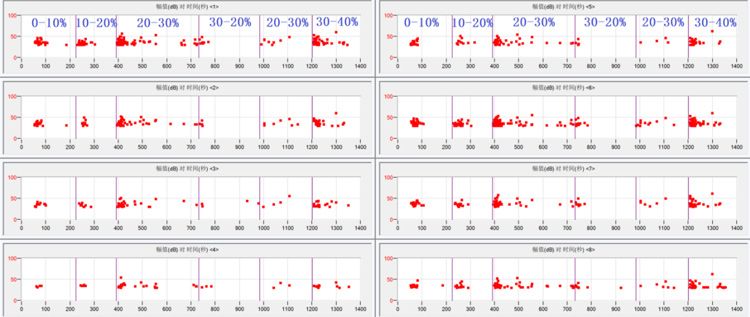

图2. 幅值vs时间图

上图为8个通道幅值vs时间的历程图,本次试验原本计划从0加载到3200kN.m,每次加载10%,保载1分钟,但由于试验机问题,加载到40%试验载荷时已达满行程,于是终止加载,最终本次加载工分6个阶段:分别为0-10%,10-20%,20-30%,30-20%(试验机参数有误,故降低一级载荷后继续加载),20-30%,30-40%。

可以看到,每个阶段加载时都会产生较大幅值信号,保载时几乎没信号。且从30%降到20%,再从20%升到30%过程中几乎没信号,满足凯赛尔效应。如果可以按计划加载到100%试验载荷,随着载荷的增加,裂纹扩展的加剧,后面信号会越来越多,幅值也会越来越大。

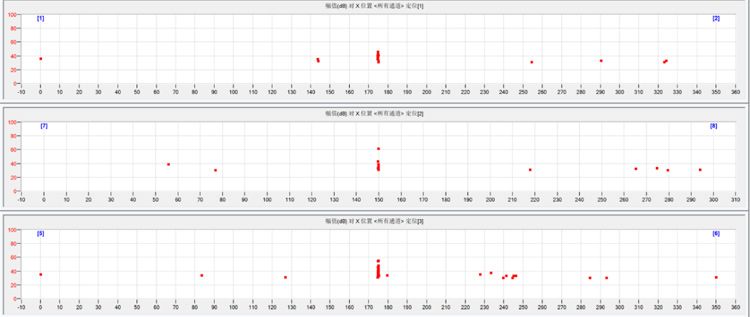

图3. 线性定位图

分别用1、2通道,5、6通道,7、8通道做了3个线性定位组,可以看到,3个定位组都在中间位置出现较集中且幅值较高的定位点,与裂纹实际位置吻合。

六、结论

这次现场试验验证了声发射对于变桨轴承螺栓孔裂纹开裂监测以及定位的可行性,但实际运行中的风机在变桨时噪声远大于试验时的噪声,因此想要获得较好的实际监测效果,还需要在实际运行的风机中积累大量数据以优化算法。