某炼化焦炭塔案例报告

发布时间:2025-08-05

浏览量:10610

一、单位信息

某炼化厂

二、案例摘要

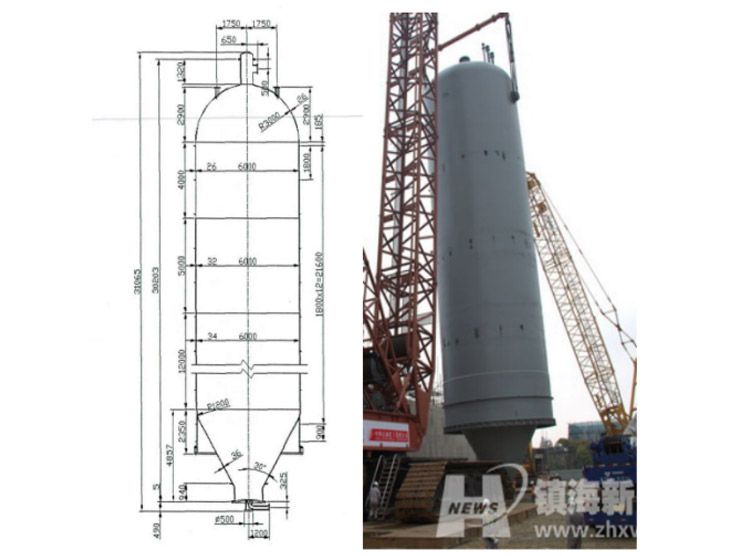

焦炭塔容器规格为F6000×31065mm。塔体由上到下按壁厚变化分为五部分球形封头、上、中、下筒体和锥形封头,壁厚分别为26/26/32/34/36mm。焦炭塔塔体主体与裙座圈板材料为Q245R(20g),焊缝材料为E43,塔体外三层保温层,里层为超轻硅酸铝连续毡,中层及外层为岩棉缝板。允许运行参数:压力<0.28MPa,温度<425℃。介质:渣油、焦炭、油气、蒸汽。

整个塔体由裙座支撑,裙座与塔体锥形封头处采用搭接焊接的连接方式。焦炭塔自上而下共由11节筒节焊接而成。其结构尺寸如图所示:

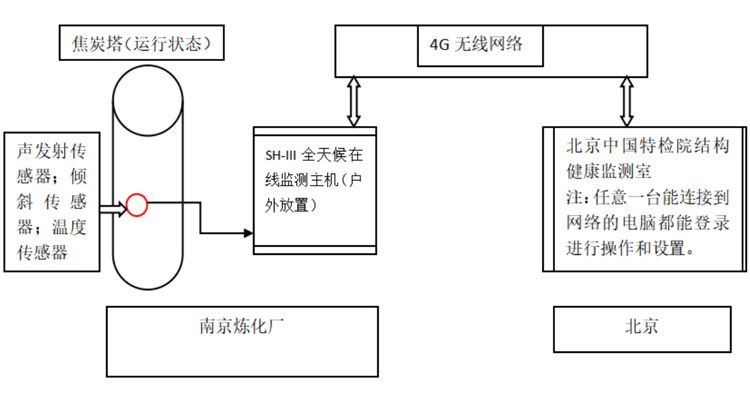

三、仪器通道数

16通道声发射在线监测系统,防护等级IP66,具有一定的防雨防尘功能;仪器用4G网络实现远程控制

仪器照片

仪器监测示意图

四、实验过程

对塔器正常工作过程中进行连续不间断的监测

五、数据处理与分析

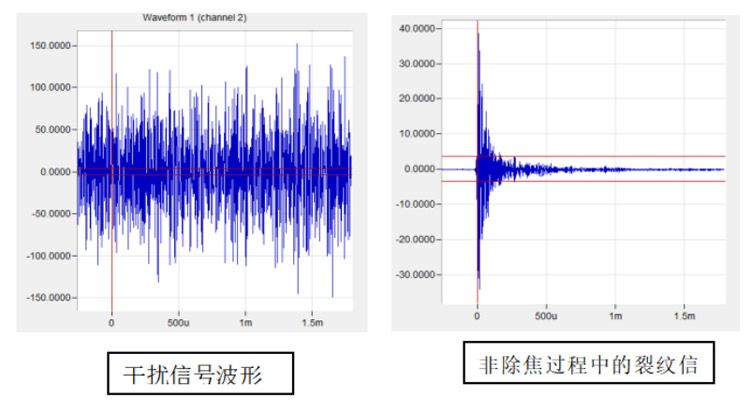

声发射信号也具有一定的规律性,以24小时为一周期,周期性出现,与实际焦炭塔的工作流程对比后,发现具有一致性。在除焦过程中,由于向容器内注入水,水的流动及与容器壁的冲击会产生大量的干扰信号

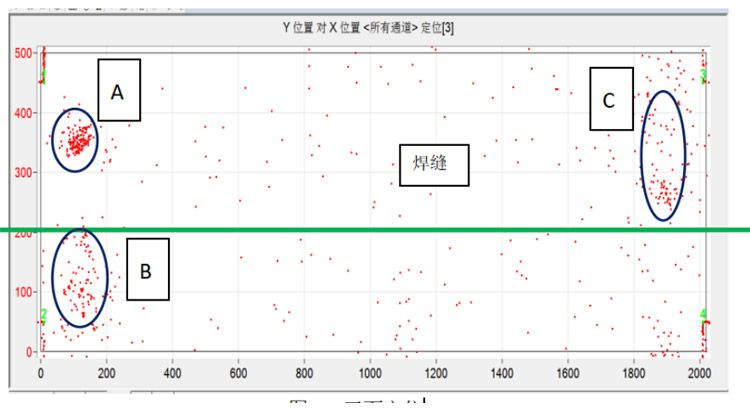

平面定位图

六、结论

1) 通过15天的数据能看出,在定位图中发现3块定位集中区域,其中C区域处在疲劳裂纹区域;A、B区域为新发现的声发射源区,需要进行重点关注,疑似缺陷源区。要密切关注之后各区域的变化状况及是否有新的定位区域的产生。

2) 通过十几天的监测可以确认裂纹的活性及其存在区域,掌握了裂纹产生过程的基本规律,建立了近一步进行裂纹监测的参考基准,为该焦炭塔长期健康监测打下了基础。