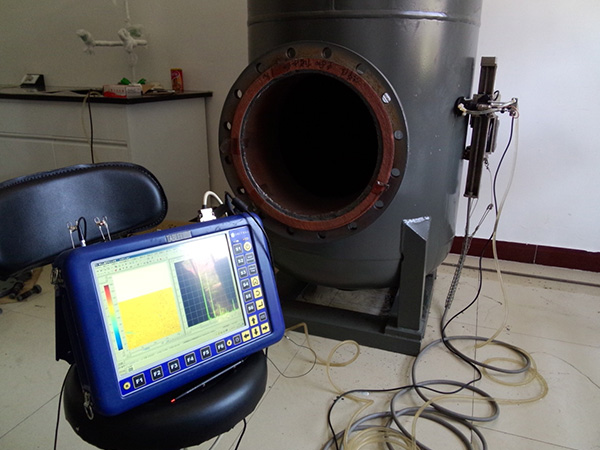

检测目的:通过在以下的容器内壁用打磨机打磨了两个凹槽,作为预制腐蚀,然后用爬行机器人进行C-扫描扫查。工件说明:工件标称厚度是20mm,外加油漆防腐层0.3mm使用设备:平板超声系统TabletUT控制的机器人爬行器MiniScanner检测现场:检测结果:腐蚀分析:1、将光标放在正常(黄色区域)厚度处:20.410mm,波形反射良好。2、将光标放在加工凹槽上面(红色区域)厚度:17.637mm。

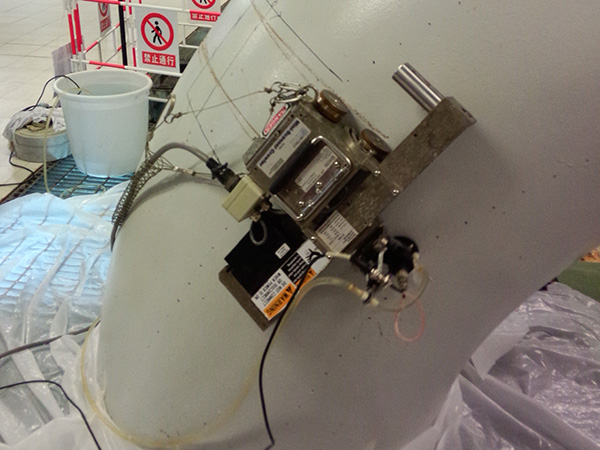

使用超声波爬行机器人系统进行核电系统内的一部分内衬塑胶钢管和腐蚀检测,该系统可爬行于压力容器、锅炉、储罐、管道与船体等大型结构之上进行超声测厚、腐蚀、探伤及焊缝检测等作业,实现覆盖的自动超声A/B/C扫描。该系统既可现场检测大型结构的壁厚、腐蚀与缺陷的状况。检测对象:内衬塑胶钢管脱粘和腐蚀检测工件说明:钢管标称厚度是10mm,胶层5mm,油漆层0.5mm。使用设备:平板超声系统TabletUT控制...

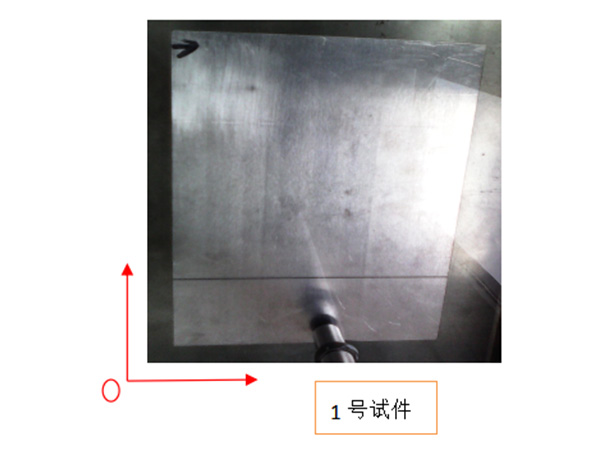

检测目的:使用水浸C-扫描的方法检测金属试件内部缺陷(气孔、裂纹等)测试设备:实验室型C-扫描检测系统,型号UPK-T24.检测对象:铝板上工人缺陷(缺陷孔径:0.3mm,0.5mm,0.8mm,1.0mm,1.2mm)测试结果:1号试件扫查结果:门一AMP(波高幅度)和TOF(渡越时间)C-扫描。AMP(波高幅度)TOF(渡越时间)局部缺陷放大图:说明:试件边缘加工小槽,缺陷深度4mm。试件加工...

航天航空系统碳纤维复合材料超声水浸探伤检测,检测材料内部分层、裂纹等缺陷。使用设备:实验室型C-扫描检测系统测试对象:碳纤维复合材料工件尺寸:1号工件(长:200mm,宽:120mm,厚度5mm.)C扫描结果通过使用实验室型C-扫描检测系统检测其碳纤维复合材料,发现存在不同深度和面积的分层缺陷。2号试件长:240mm,宽:140mm,厚度5mm。C扫描结果:通过使用实验室型C-扫描检测系统检测其碳...

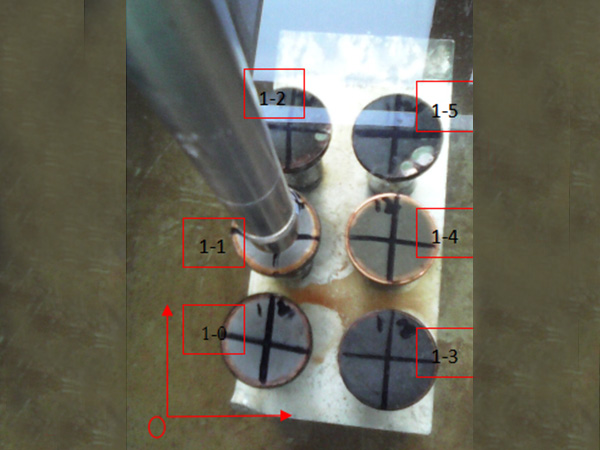

检测目的:使用水浸C-扫描方法检测金属钎焊试件内部焊接质量情况使用设备:实验室型C-扫描检测系统,型号UPK-T36.检测对象:金属焊接材料两种介质焊接界面检测工件尺寸:直径30mm.C扫描检测结果检测对象缺陷定量、位置、面积统计表:通过使用超声波水浸C-扫描检测系统不仅可以实现试件内部缺陷检测,还可以实现钎焊质量的检测,并且通过软件后期处理可以得到缺陷的各种信息,如面积大小、位置深度等信息。

MONPAC用于探测金属容器结构的重要缺陷和损害,它可以在生产过程和正常使用下操作。缺陷在没有受载的区域和被动的缺陷不会产生AE信号。如下的一些缺陷可以产生AE:裂纹扩展腐蚀状态,腐蚀裂纹或局部屈服。应力腐蚀裂纹冶金性状的改变,包括屈服和晶界的断层。球面定位与MONPAC强度分析下图给出利用时差定位方法的球面定位示意图,可看出1通道存在大量的定位信号,这与现场实际试验情况有关,原因一:水压泵位于球...

图1圆筒及声发射传感器布置图图2无泄漏孔时,两个通道ASL值随时间的变化图图30.2mm的泄漏孔时,两个通道ASL随时间的变化图图40.5mm的泄漏孔时,两个通道ASL随时间的变化图结论(1)验证了声发射检测低压力气体泄漏快速的可行性。即使桶内的压力只用0.03MP,泄漏孔只有0.2mm,也可以通过声发射方法检测出泄漏。(2)在一定的范围内,泄漏孔的直径越大,产生的声发射信号的ASL越强,越容易被...

实验现场如图1所示,左侧为带保温层的管道,管道直径400mm,保温层约300mm厚,传感器通过波导杆和管道相连,波导杆大概400mm长图1本次实验一共用了3-6四个通道,门槛为40db,频率范围100-400KHz。下图中椭圆处为模拟裂纹处,长度约10mm,宽度为0.2mm。3号传感器距离泄漏孔1米,3-4间距1.5米,4-5,5-6间距都是2米图3当无介质泄漏时,各个通道的ASL大概是10-15...